tpp_aggiornamento proposta progettuale/modello per il taglio laser del plastico

Rispetto all'ultimo post http://bim.rootiers.it/node/2366 ho effettuato numerose modifiche al modello, soprattutto ho ripensato la realizzazione delle famiglie che lo compongono, al fine di semplificarlo.

Anche perché si verificavano alcuni problemi quando andavo ad agganciare la famiglia adattiva ai punti della spline, in particolare alcune estrusioni sparivano o si scollegavano dal modello.

Il modello precedente era caratterizzato da una singola famiglia adattiva, che veniva ripetuta in serie, modificando la forma del modulo in base a spline di riferimento.

Ho, invece, scelto di partire dall’elemento base e innestarlo in una prima famiglia adattativa per realizzare il modulo da ripetere in serie, ed innestare questa famiglia in quella che contiene le spline per la generazione della forma.

Per prima cosa ho creato due famiglie adattive, che costituiscono la singola lamella di legno, in questo modo, al variare della posizione dei due punti estremi varia anche la lunghezza dell’elemento. Le dimensioni sono (6cm x 2cm x lunghezza variabile).

Gli elementi sono stati realizzati creando un parallelepipedo vincolato alla linea centrale e due cilindri, poi uniti con il comando join. Ad un’estremità è stato inserito un cilindro “vuoto” che rappresenta il foro di passaggio dell’asta di supporto.

Ho dovuto creare due famiglie, nonostante il modello sia identico, perchè una volta innestate nella famiglia il foro dovrà essere alternativamente nella posizione 1 e 2 (relativa al punto adattivo) per ragioni costruttive.

Queste due famiglie sono state inserite nella nuova famiglia adattiva che rappresenta il modulo base da ripetere in serie.

Ho realizzato i 5 punti adattivi, due dei segmenti presentano una linea di riferimento con offset 2 cm, questo perché le lamelle sono posizionate l’una affianco all’altra, quindi due delle quattro lamelle non sono vincolate ai punti, ma alle due linee di riferimento.

Le proprietà dei punti sono state cambiate con “orient to - global”, questo permette un corretto orientamento degli elementi una volta importati nella famiglia finale.

A ciascun segmento è stata assegnata una delle due famiglie precedentemente create, ora al variare della disposizione dei punti varia anche la lunghezza dei quattro elementi.

Ho assegnato uno shared parameter reporting a ciascuna delle dimensioni in lunghezza degli elementi, questo servirà per creare una schedule con le lunghezze di tutti gli elementi della seduta.

Ho creato un’altra famiglia adattiva nella quale ho caricato la famiglia del modulo base appena realizzata. Questa famiglia rappresenta la seduta completa.

Ho tracciato nello spazio i punti di riferimento relativi alla posizione dei moduli a seconda della funzione di utilizzo (seduta, seduta sdraiata, rastrelliera bici, seduta senza schienale), mi sono regolato in base al modello realizzato precedentemente, poi ho tracciato delle spline agganciandole a questi punti, oltre alle tre rette che rappresentano le posizioni fisse. Queste cinque linee rappresentano la posizione di tutti i vertici delle lamelle della seduta nello spazio.

Ora, ciascuna delle 5 linee (rette+spline) doveva contenere 123 punti, ai quali agganciare i vertici dei moduli ripetuti in serie (sono appunto 123 moduli per una lunghezza totale della seduta di 488 cm). Le tre rette sono state suddivise con il comando divide path.

Mentre per dividere esattamente le spline, sono stati realizzati realizzati 123 piani di riferimento in corrispondenza dei punti sulle rette. Selezionando ciascuna spline, insieme a tutti i piani “di taglio” e usando il comando subdivide → intersect. In questo modo è stato creato un punto per ciascuna intersezione delle spline con i piani.

È stato inserito “per punti” il primo modulo

Usando il comando repeat sono stati generati automaticamente tutti gli altri 122 moduli.

Il modello è completo

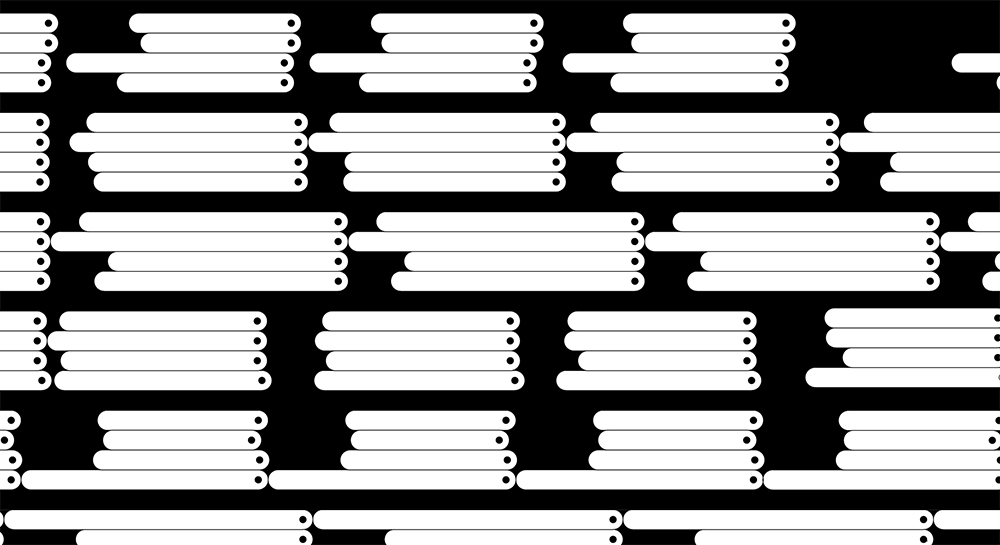

Realizzazione del disegno per il taglio laser degli elementi.

Il passo successivo è stato quello di ricavare il disegno di tutti i singoli elementi, al fine di realizzare un dwg di base per il taglio laser.

La seduta è composta da 492 elementi unici, non potevo quindi ridisegnarli in cad uno per uno. Ho dovuto cercare un modo per disegnarli “automaticamente”.

Per prima cosa ho importato la famiglia in un nuovo progetto. Ho creato una schedule con la dimensione di tutti gli elementi divisi per modulo, basata sugli shared parameters della famiglia. Nella schedule, ad ogni modulo (la famiglia base ripetuta in serie) corrispondono le quattro dimensioni degli elementi che la compongono.

Fortunatamente revit, di default, ordina le famiglie che compongono la seduta in base alla posizione progressiva, questo è essenziale, non sarebbe possibile ricomporre il plastico senza poter conoscere la posizione reale di ogni elemento.

Per semplicità ho realizzato un file excel con un numero progressivo che indica il singolo modulo le relative dimensioni degli elementi.

Ho creato una nuova famiglia “metric generic model” qui ho disegnato, usando solo linee di modello, le quattro lamelle che compongono un modulo.

La forma di ciascun elemento è regolata da un parametro: D1,D2,D3,D4

Ho inserito in questi parametri i valori ricavati dalla tabella excel e per ciascuno dei 123 moduli ho esportato il disegno in dwg.

Questa operazione è piuttosto lenta, sarebbe possibile automatizzarla usando la funzione Lookup Table, ma non sono riuscito a creare delle formule funzionanti per i miei parametri.

Infine ho importato il tutto in un unico file cad. Nel disegno sono riconoscibili i moduli da 4 e sono ordinati progressivamente per permettere un facile assemblaggio.

Il bordo rappresenta il foglio 90x60. Cercherò di ottimizzarlo inserendo anche il disegno dei “cavalletti”