Consegna03_Idea progettuale Davide Passeri, Matteo Stella

Per la terza consegna abbiamo progettato un elemento di design polifunzionale, facile da montare e da spostare, costituito da elementi modulari ed eventualmente fabbricato con materiali riciclati.

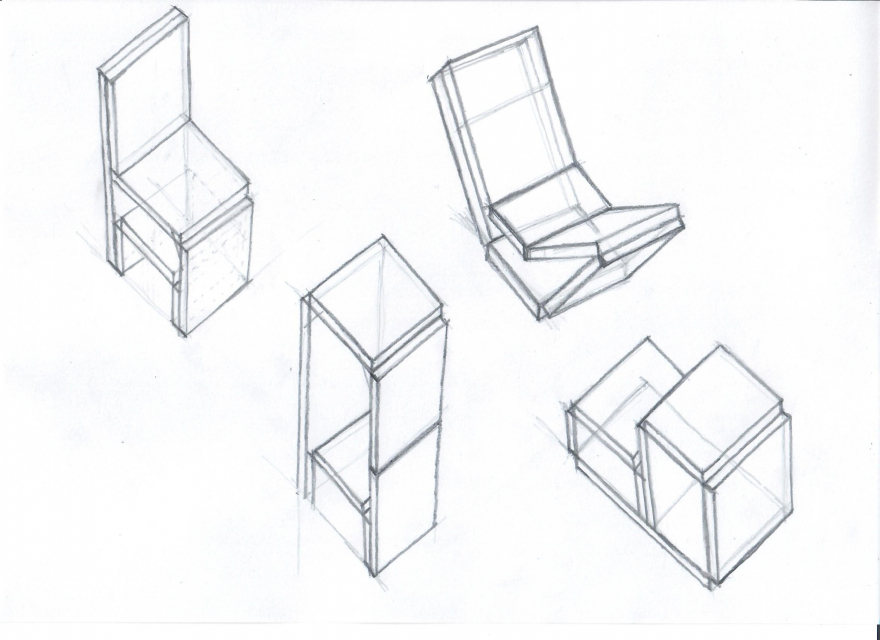

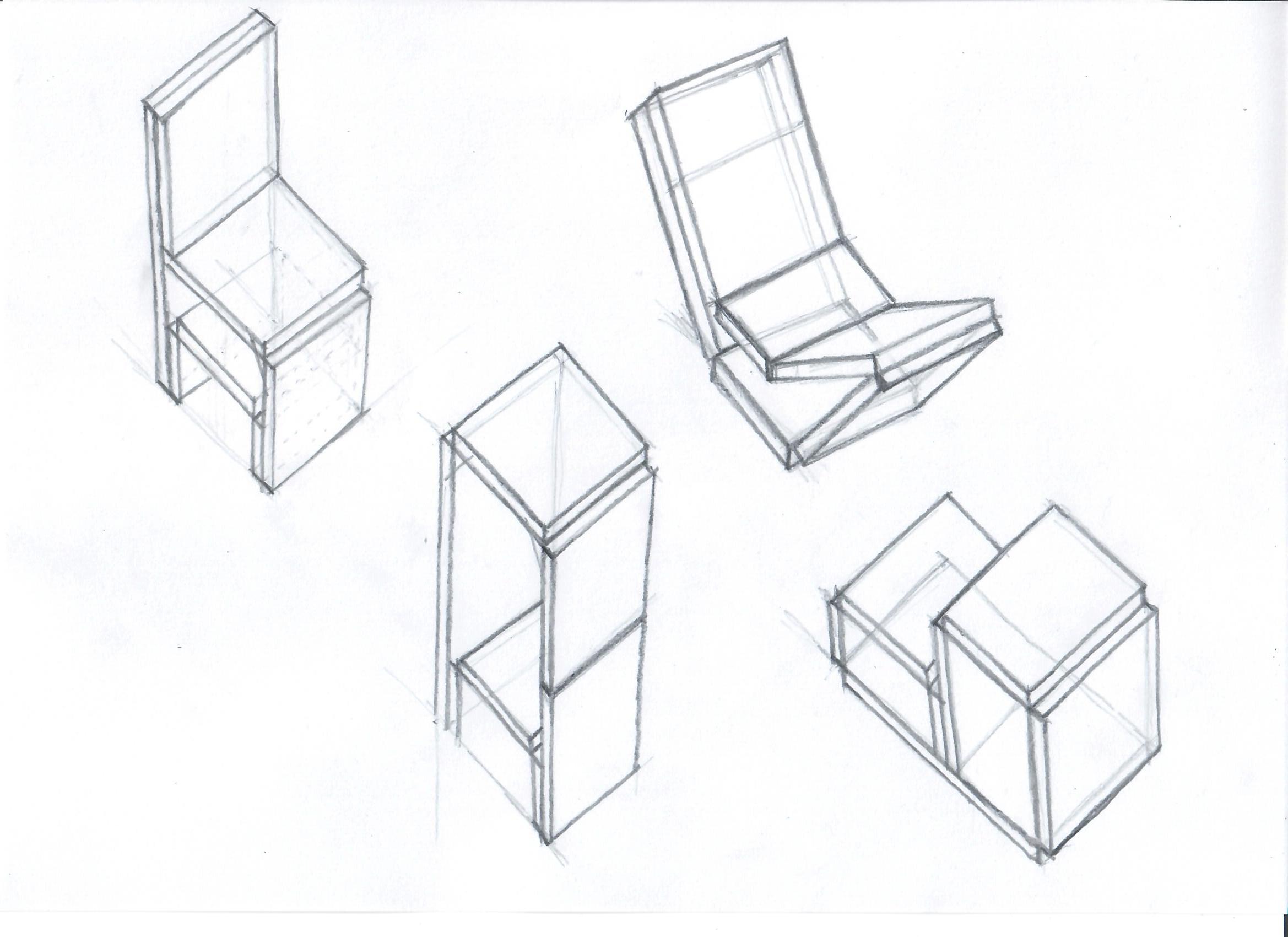

Siamo partiti dall'idea di realizzare una sedia pieghevole da giardino oppure da portare al mare, accorgendoci poi che altre combinazioni avrebbero offerto la possibilità di ottenere anche altre tipologie di arredo come tavolini, sdraio o poggiapiedi, tutte tramite l'assemblaggio delle stesse componenti.

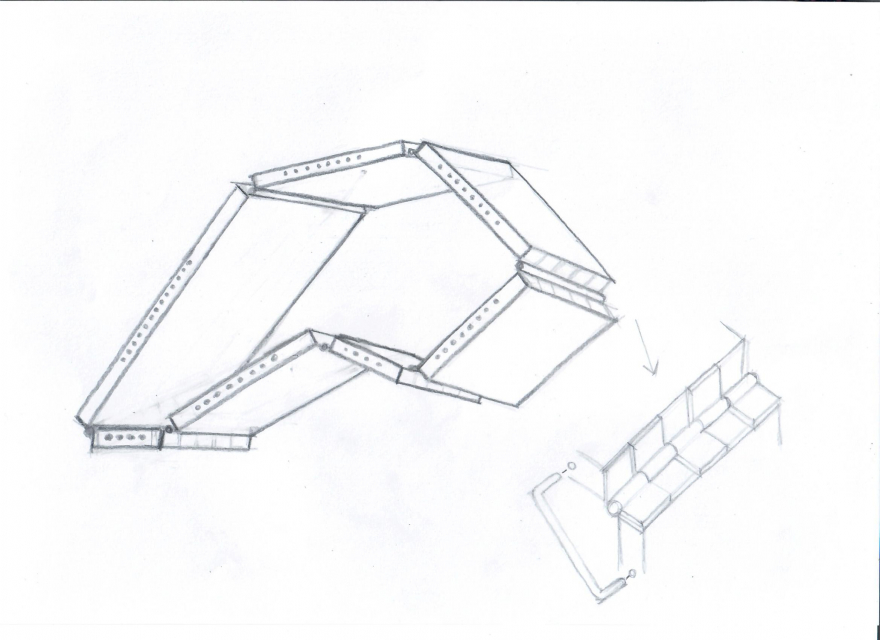

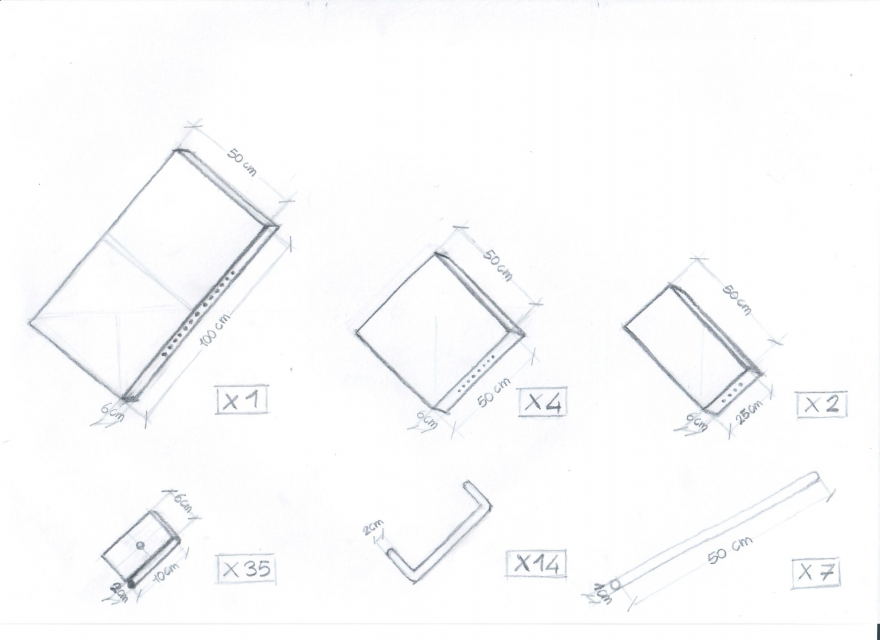

L'oggetto è formato da 7 pannelli, ognuno dello spessore di 6 cm, di diversi moduli: 1 da 100 x 50 cm; 4 da 50 x 50 cm; 2 da 25 x 50 cm. Ogni coppia di pannelli è congiunta tramite 5 cardini uniti in una cerniera, ottenendo in questo modo un cordiglio pieghevole di tavole che possono essere bloccate nella posizione desiderata collocando delle staffe all'interno dei fori sulle facce laterali dei pannelli.

Alcune delle posizioni possibili del cordiglio di pannelli.

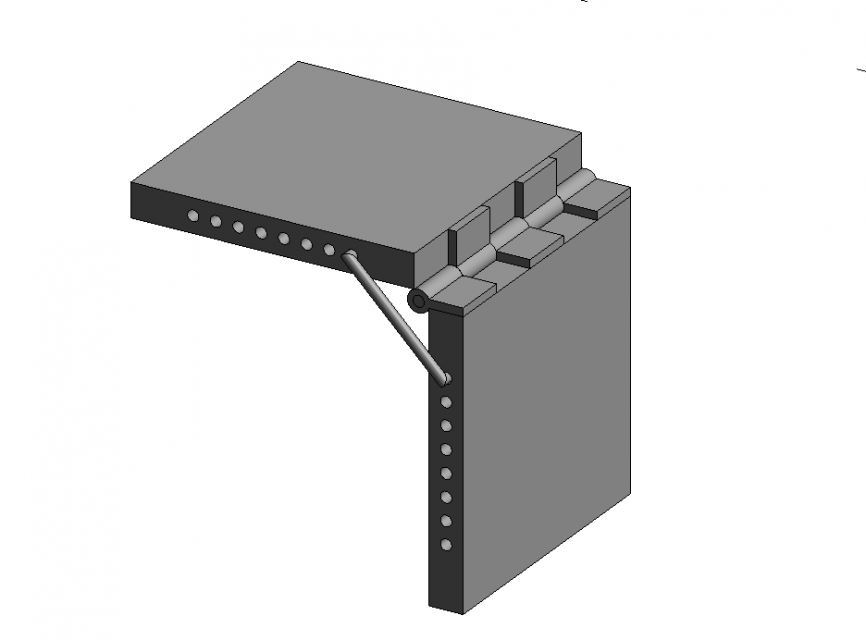

Dettagli costruttivi dei cardini di collegamento.

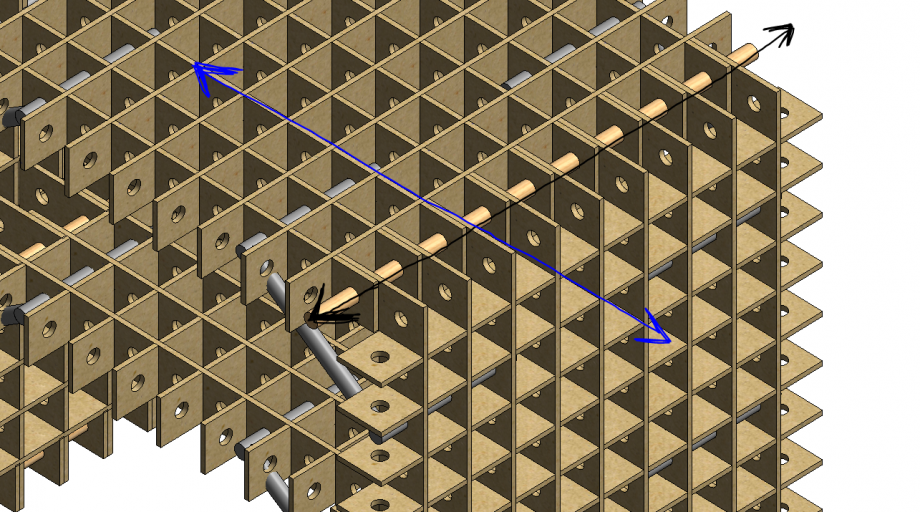

Rappresentazione BIM dei cardini di collegamento tra due pannelli (in questo caso 50x50 cm)

Rappresentazione BIM dei cardini di collegamento tra due pannelli (in questo caso 50x50 cm)

Abaco totale degli elementi di assemblaggio

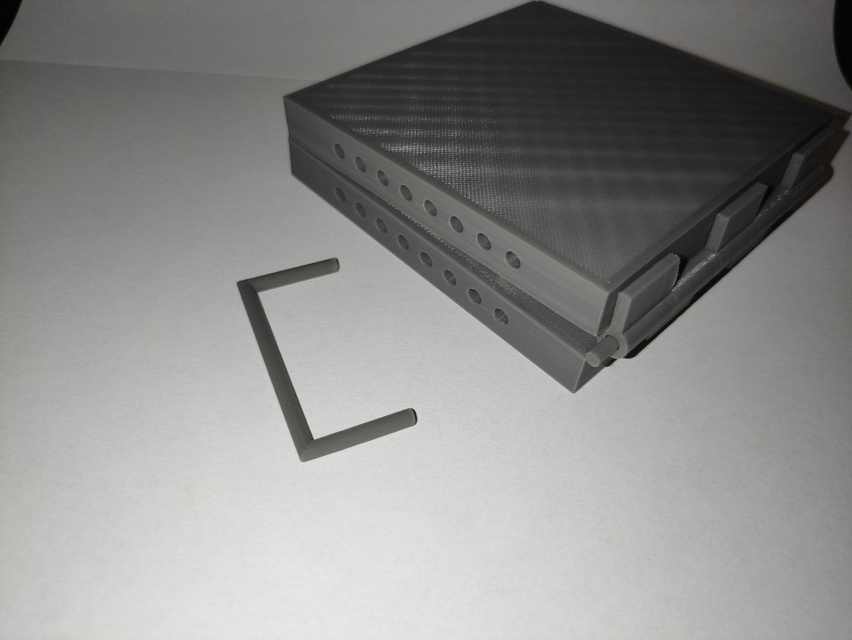

Plastico realizzato in 3D. La staffa di collegamento di lunghezza costante può essere posta in ogni coppia di fori e generare diverse inclinazioni dei piani (da 180 a circa 5 gradi).

Commenti

StefanoConverso

Mer, 07/07/2021 - 14:46

Collegamento permanente

Aspettiamo la versione mista PLA-cartone!

come detto a revisione :)

Davide Passeri

Mer, 07/07/2021 - 18:09

Collegamento permanente

Modifica del progetto

Salve professore! Abbiamo ragionato molto sul nuovo design delle componenti e siamo riusciti ad eliminare gran parte del PLA. Infatti lo abbiamo sostituito con cartone e alcuni bastoni in legno e visto che in alcuni casi la stampante ha dei limiti di spazio abbiamo ricreato i vecchi cardini in un nuovo sistema legno+cartone attraverso l'utilizzo di un profilo ad "L" forato in vari punti. Per il momento abbiamo solo alcuni supporti in PLA laterali che migliorerebbero le resistenze meccaniche della seduta/scarpiera/tavolino, fungendo di fatto da controventi e bloccando i pannelli intersecati in cartone.

Stiamo ancora valutando come inserire questi supporti nei punti corretti in modo da ottimizzare i carichi.

StefanoConverso

Gio, 08/07/2021 - 20:11

Collegamento permanente

perche non fate degli innesti in PLA anche per l'attacco ?

intendo dove il bastone si "infila" nel bordo dei pannelli in cartone.

Come se fossero delle piastre piu rigide che si innestano nelle "maglie" in cartone.

Inoltre, il bordo va pensato meglio: è se raddoppiaste li le lastre? altrimenti rischia

di "sfarinare", e anche la forma si legge poco.

bravi comunque, forza che mancano pochi giorni!

Poi non so come sia andata la revisione oggi.

Un saluto!

StefanoConverso

Mar, 13/07/2021 - 00:29

Collegamento permanente

per l'innesto potrei concedervi delle viti...

...se le stampaste però, come fatto nella tesi di Eugenio Clementi

Davide Passeri

Mar, 13/07/2021 - 23:27

Collegamento permanente

Aggiornamento sui lavori

Salve professore, avevamo visto la sua considerazione ed era stata approvata l'idea del "cingolato" di pannelli uniti tramite bastoni e bloccati tramite giunti laterali in PLA nella scorsa revisione.

Per quanto riguarda gli innesti invece, ho avuto un problema importante imprevisto (e mai successo) alla stampante 3D che spero di riuscire a risolvere entro domani, ritardando di molto la stampa dei soli elementi laterali (ho appreso che a elemento vengono circa 10 ore di stampa a 45 mm/s per un totale di 12 componenti, con una impronta a terra di massimo 22 x 22 cm che sono le dimensioni del piatto di stampa). Per questo abbiamo avuto anche problemi a ragionare meglio sulla forma dei bordi da lei accennati e stiamo provando a risolvere il problema.

Inoltre per quanto riguarda il potenziamento del bordo, lei intendeva di creare delle piastre rigide in quale direzione?

In entrambe le direzioni (qui segnate in blu e nero) sono circa 50 cm e verrebbero al di fuori del piatto di stampa.

Intanto comunque stiamo lavorando sulle altre possibili combinazioni dei pannelli come il poggiapiedi, il tavolino, ecc. che avranno rappresentazioni precise nelle tavole d'esame sfruttando però un solo nesting dato che le componenti rimangono sempre le stesse.

StefanoConverso

Mer, 14/07/2021 - 18:48

Collegamento permanente

Non credo di aver capito tutto...

Io non intendevo un profilo di bordo stampato in 3D ma delle "piastrine" che potessero incastrarsi in press-fit nel cartone!

Forse non ci siamo capiti, ad ogni modo stampare in 3D un palo come vedo nel modello non è molto adatto, credo, si rimediano

o al limite comprano le tubazioni! Meglio stampare un giunto di innesto.

Bravissimi comuqnue per la sperimentazione!

Un saluto, S.C.

Davide Passeri

Gio, 15/07/2021 - 03:38

Collegamento permanente

Per quanto riguarda i pali,

Per quanto riguarda i pali, pensavamo di usare dei bastoni in legno che abbiamo fortunatamente recuperato dagli scarti di una falegnameria, per evitare che rimanessero inutilizzati. Sui pali scorreranno gli elementi ad L in cartone che permettono la rotazione fino a 270 gradi.

Per quanto riguarda gli innesti pensavamo invece di utilizzare dei giunti a pressione che avvitandosi tra loro (vite e bullone stampati), bloccano da un lato e l'altro gli elementi ad L, impedendogli di scorrere e bloccandoli nella posizione desiderata. Nel bullone e nella vite abbiamo praticato un foro di 1,5 cm per permettere al bastone di passare attraverso i fori. Di seguito metto delle immagini che spiegano con degli esplosi la nostra idea.

Nell'esploso finale ci sono tutti i sistemi insieme. Ovviamente allargheremo il foro nel cartone per permettere alla vite di penetrare da una parte all'altra (la dimensione la stiamo ancora definendo)

P.S. sono riuscito ad aggiustare la stampante e ora è di nuovo operativa!