In questa esercitazione ho cercato di replicare l'immagine di un cubo cercando di smaterializzarne il più possibile il volume.

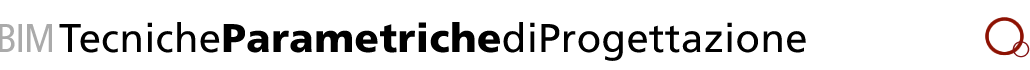

Sono partito dalla creazione di una famiglia di partenza, ovvero un parallelepipedo di base quadrata (1x1m) del quale poi ho generato diverse variazioni parametriche ottenendo oggetti di spessore diverso:

1 - Ho aperto un file di tipo "family"

2- Ho generato due assi di riferimento in aggiunta a quelli di base ed ho inserito delle quote lineari

3 - Ho generato un estrusione di un parallelepipedo, del quale ho poi vincolato i lati ,agli assi precedentemente creati, attraverso il comando "align"

4 - Ho etichettato le quote relative ai suddetti assi sia in pianta che in alzato

- Ho poi creato parametricamente diversi tipi di parallelepipedo variandone principalmente lo spessore superiore ed inferiore rispetto al livello 0.

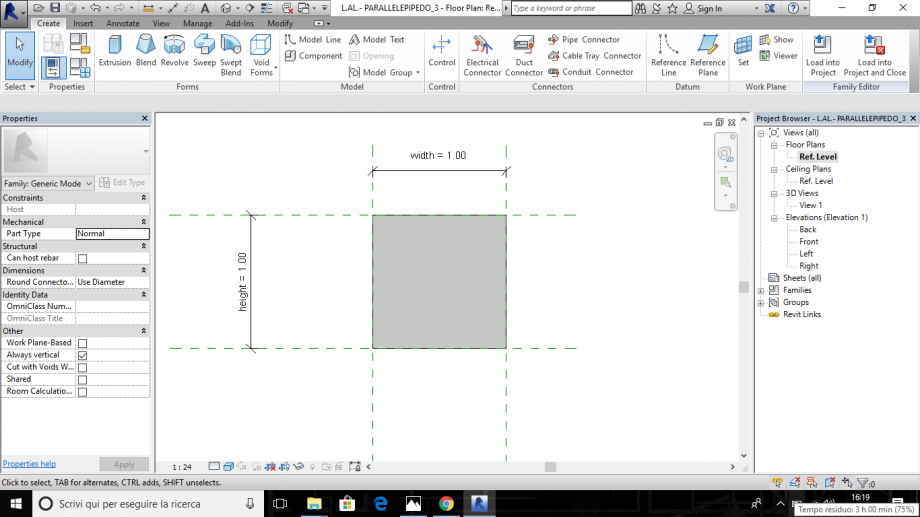

Dopo la creazione della famiglia di partenza ho generato un file di assemblaggio nel quale ho cercato di creare un modello che fosse coerente con il mio obiettivo iniziale:

- Ho aperto un file di progetto

- Ho creato una griglia quadrata di 10x10 m

- A questo punto dalla finestra del file "family" ho importato gli oggetti prima creati nel file di assemblaggio "project" con il comando "Load into Project"

- Ho iniziato poi ad inserire nella griglia i vari ogetti prima in maniera casuale e poi in maniera più regolare fino ad ottenere la composizione desiderata (inserisco di seguito alcuni dei tentativi effettuati)

- composizione definitiva:

- Ho in definitiva estrapolato la scheda contenete alcuni dati chiave della composizione

Continuando l'esercitazione precedente, ora andiamo a creare un lavoro "imprenditoriale" inserendo il computo del progetto.

Riprendendo la seconda consegna, ne ho modificato la composizione

3D

pianta

viste

andiamo a creare la nostra tabella di computo e quindi le schede:

VIEW --> SCHEDULES --> SCHEDULE/QUANTITIES -->

stiamo lavorando su un modello generico quindi scegliamo GENERIC MODEL -->

inseriamo cosa vogliamo all'interno delle nostre tabelle, noi vogliamo elencarne la tipologia, la quantità e il ritorno economico: selezioniamo TYPE, COUNT

Per il ritorno economico, dobbiamo andare noi a creare il parametro: CREO IL NUOVO CAMPO --> chiamo il nuovo parametro "ritorno e vado a selezionare "TYPE" e nel comando a tendina TYPE OF PARAMETER seleziono NUMBER --> ok

ora ho creato una nuova vista, la tabella

sulla colonna del ritorno vado ad inserire il costo di ogni pezzo e ogni volta, revit mi chiede se questo, può essere applicato ad ogni tipo di elemento uguale

assegno il costo ad ogni pezzo

Voglio fare un osservazione, una volta creata questa scheda, nel caso serva eliminare uno o più elementi, possiamo farlo direttamente da qui, semplicemente selezionando gli elementi che riteniamo opportuni e cancellando. automaticamente spariranno.

torniamo a noi.

andiamo a fare il calcolo totale dei nostri pezzi e del guadagno:

SCHEDULE PROPERTIES --> FORMATTING --> seleziono RITORNO --> nell'ultima tendina seleziono CALCULATE TOTALS.

faccio lo stesso per COUNT

SORTING/GROUPING --> SELEZIONO GRAND TOTAL --> DALLA TENDINA SELEZIONO TOTAL ONLY --> OK

così ho inserito alla fine della tabella il totale del costo e dei pezzi

eliminiamo tutte le viste che non ci interessano per un file imprenditoriale (manteniamo solo il computo) e salviamo il nostro file con un nome adeguato.

Mar, 10/04/2018 - 12:09

GIU.MELLANO

Mar, 10/04/2018 - 11:40

GIU.MELLANO

Mar, 10/04/2018 - 11:40

PIAZZA CON OBELISCO

Il primo passo è stato quello di aprire un file famiglia (Generic metric model) e creare 2 piani di riferimento che sono stati quotati e parametrizzati in larghezza e lunghezza. Successivamente ho creato un solido i cui lati sono stati vincolati ai piani di riferimento. Dopo è stato creato un piano di riferimento relativo all'altezza, anch'esso parametrizzato ed il solido vincolato ad esso.

Poi ho creato tramite Family Types, 4 tipi diversi di oggetti. Con misure che aumentassero sia per quel che riguarda la base (rettangolare) che per l'altezza per quel che riguarda gli oggetti che fanno da contorno alla piazza. In ultimo ho creato un obelisco a base quadrata, con altezza elevata.

Ho salvato il file ed aperto un file Progetto. Dal file famiglia ho importato gli oggetti nel file progetto ed ho creato la mia piazza conl'obelisco, ruotando e specchiando gli oggetti, poi ho inserito le ombre e modificato l'andamento del sole. Ed ho salvato la mia immagine.

Come ultima cosa sono andata a creare una tabella da Schedules, Type e Count in modo tale da avere un elenco degli oggetti inserite e delle quantità di questi. Successivamente ho inserito da Fields edit un nuovo campo, facendo attenzione che type of parameter sia number.

Dopo aver inserito la nuova colonna, posso impostare il costo dei miei oggetti.

Come ultima operazione voglio fare un costo totale e lo ottengo da schedules properties, formatting, calculate totals sia per count che per Ritorno. Poi da Sorting/Grouping faccio totals only. In questo modo ottengo il costo totale in base ai costi singoli che avevo inserito per ogni oggetto.

Mar, 10/04/2018 - 11:53

Alessandro.D'Ingegno

Mar, 10/04/2018 - 10:16

Alessandro.D'Ingegno

Mar, 10/04/2018 - 10:16

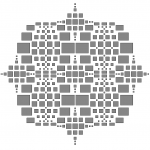

La composizione nel suo apparente Caos è governata da una certa serialità e una forte simmetria. La composizione è formata da 341 elementi in totale, scelti da una famiglia di 12 oggetti.

1) I primi passi per arrivare a questa composizione si sviluppano creando nel file della famiglia, (con il supporto di piani, quote e parametri) i 12 elementi poi importati nel file di progetto, e sistemati per comporre la trama geometrica da me voluta.

2) Una volta finita la composizione Possiamo passare ad impostare le viste camera dove si nota, che a seconda dell’angolazione la composizione sembra cambiare aspetto e punti di riferimento principali.

3) Dopo aver impostato le viste con la camera possiamo anche generare la vista Schedule, che consiste nella tabellazione degli elementi della composizione. Per la formazione della stessa possiamo scegliere tra molti campi, nel caso in esame si è optato per scegliere i campi: count, cost (associati da me), e volume. Infine dalle proprietà dalla Schedule possiamo con Fields/edit inserire il totale dei vari campi presenti nella tabella.

La prima operazione dopo aver aperto un nuovo File di Famiglia (Metric Generic Model) è quella di costruire dei Piani di Riferimento e di quotarli, così da avere esplicitamente la situazione sotto controllo.

Il secondo step è quello di costruire i parametri di Tipo e di assegnarli, in questo caso specifico li chiamerò: Larghezza, Lunghezza ed Altezza.

Successivamente genero la mia estrusione senza badare alle dimensioni precise, tanto la allineerò e la vincolerò ai Piani precedentemente costruiti.

A questo punto bisogna definire i Family Tipes necessari per la composizione che avverà nell'apposito File di Progetto, in questo caso specifico ho definito 4 tipi: *3x3x2 - *3x3x5 - *3x3x8 - *3x30x1.

Dopo aver definito i Family Tipes, apro un file di progetto, dove avverrà la composizione, tramite l'assemblaggio degli stessi.

In fine ho generato un ulteriore vista, scaturita da una necessità di migliore governabilità del progetto, la Schedules/Quantities, che mi permette di assegnare un costo ad ogni tipo, e di tenere quindi sotto controllo sia il numero di componenti che il costo/ricavo totale della composizione.